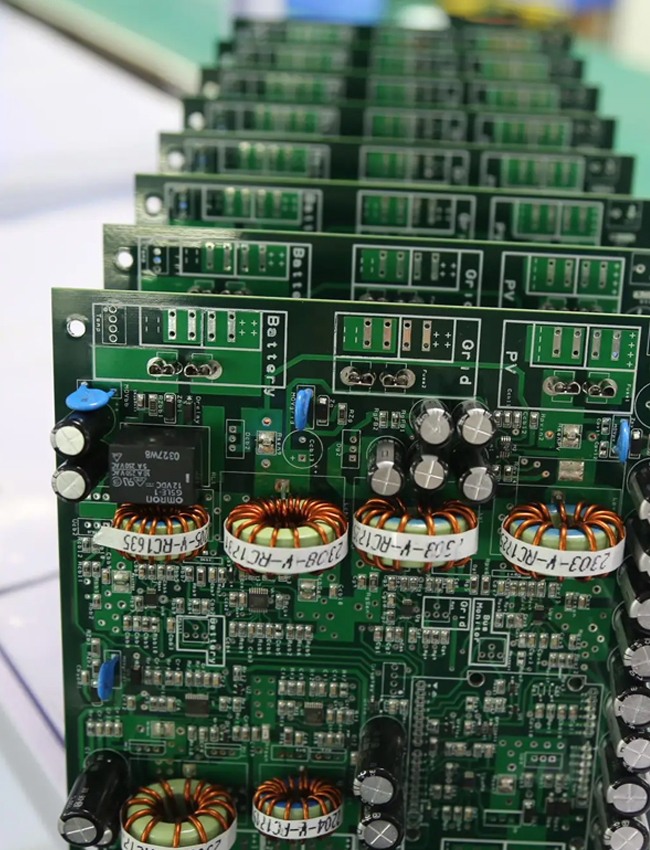

En singo, todos los materiales deben ser verificados y aprobados antes de ingresar al almacén. Singo ha establecido estrictos procedimientos de verificación e instrucciones de trabajo para controlar los materiales entrantes. Además, Singo cuenta con una variedad de equipos de prueba sofisticados para garantizar que pueda juzgar correctamente la calidad del material que se va a verificar. Singo utiliza un sistema informático para administrar los materiales y garantizar que los materiales sean los primeros en llegar, los primeros en salir. Cuando un material está cerca de la fecha de vencimiento, el sistema emitirá una advertencia para garantizar que el material se agote antes de su vencimiento o se verifique antes de su uso.

Política de calidad

- inspección de materias primas

- Prueba de función PCBA

- AIO

- Inspección del primer artículo

- Inspección de rayos X

- Inspección visual + Inspección aleatoria

Para asegurarnos de que los componentes a utilizar sean de buena calidad, existen varios procesos que seguimos:

* Embalaje examinado:

- Pesado y comprobado por daños.

-Condición de cinta inspeccionada-paquete abollado, etc.

-Sellado de fábrica original frente a no sellado de fábrica

* Documentos de envío verificados

-País de origen

-Los números de orden de compra y orden de venta coinciden

* Fabricante P/N, cantidad, verificación de código de fecha, RoHS

* Protección de barrera contra la humedad verificada (MSL)-sellado al vacío e indicador de humedad con especificación (HIC)

* Productos y empaques (fotografiados y catalogados)

* Inspección de marcas corporales (marcas descoloridas, texto roto, doble impresión, sellos de tinta, etc.)

* Inspección de condiciones físicas (bandas de plomo, rayones, bordes astillados, etc.)

* Cualquier otra irregularidad visual encontrada

Nuestros ingenieros altamente calificados y capacitados reciben los componentes para su evaluación a nivel microscópico para garantizar la consistencia y la calidad. Cualquier pieza sospechosa o discrepancia que se descubra en el proceso de inspección visual se verificará o descartará tomando una muestra del producto del material/piezas.

* Revisar los hallazgos y notas de la inspección visual

* Números de órdenes de compra y venta verificados

* Verificación de etiquetas (códigos de barras)

* Verificación del registro de fecha y logotipo del fabricante

* Nivel de sensibilidad a la humedad (MSL) y estado RoHS

* Extensas pruebas de permanencia de marcado

* Revisión y comparación con la hoja de datos del fabricante

* Fotos adicionales tomadas y catalogadas

* Pruebas de soldabilidad, las muestras se someten a un proceso acelerado de 'envejecimiento' antes de ser probadas para la soldabilidad, para tener en cuenta

considerar los efectos de envejecimiento natural del almacenamiento antes del montaje en placa; Además de la Inspección de Componentes de Ingeniería contamos con un nivel superior de inspección bajo pedido del cliente.

Política de calidad

* Nos esforzaremos por lograr la satisfacción total del cliente mediante la mejora continua de la calidad y los procesos de todas nuestras actividades comerciales para entregar productos de alta calidad y productos de valor premium a tiempo.

* Objetivos de calidad

* 1.Mejora Continua

* Alta calidad de producto

* Proyectos de Mejora

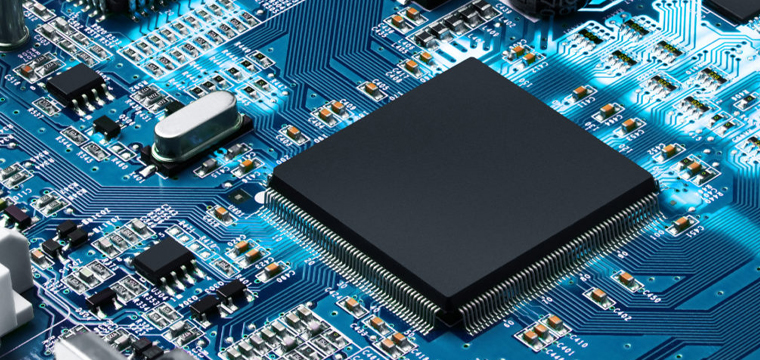

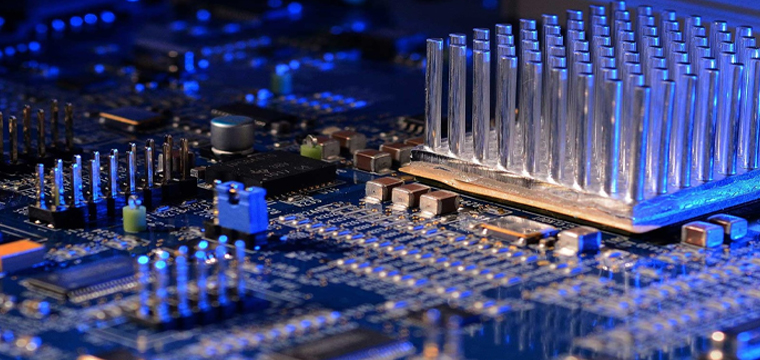

La inspección y las pruebas son aspectos esenciales para llevar un producto al mercado. Una falla persistente o un problema de recuperación no solo puede costarle dinero, sino que también puede causar un daño irreparable a su reputación de calidad. Solo por esta razón, es esencial asociarse con un fabricante de PCB que ofrezca pruebas integrales de placas de circuito.

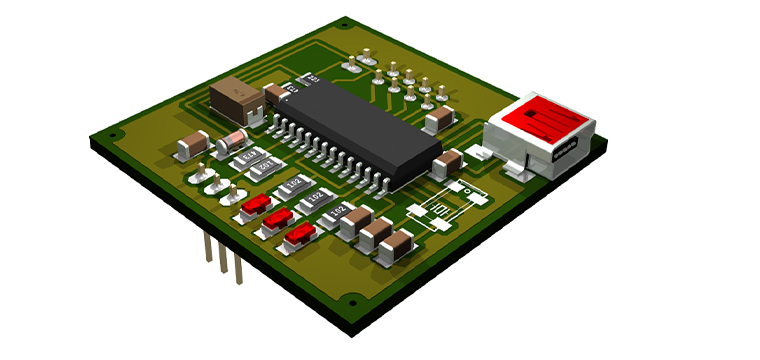

El procesamiento de ensamblaje PCBA SMT podría ser muy complicado, lo que incluye el proceso de producción de placas PCB, la adquisición e inspección de componentes, el ensamblaje SMT, DIP, ensamblaje y prueba de PCBA. Entre ellos, la prueba de PCBA es el paso de control más importante dentro de todo el procesamiento de PCBA. La prueba determina el último rendimiento del producto.

2.1 Entonces, ¿qué son las pruebas de PCBA?

1) La prueba ICT incluye principalmente continuidad del circuito, voltaje, valores de corriente, curvas de fluctuación, amplitud y ruido.

2) La prueba FCT requiere la quema de programas IC, la prueba de simulación de toda la función de la placa PCBA, el descubrimiento de problemas de hardware y software, y está equipada con los accesorios de producción de procesamiento SMT y los bastidores de prueba necesarios.

3) La prueba de envejecimiento es principalmente para energizar la placa PCBA y los productos electrónicos durante un período prolongado. La prueba mantiene continuamente el producto en funcionamiento y observa cualquier falla. Después de la prueba de envejecimiento, los productos electrónicos se pueden vender en lotes.

4) La prueba de fatiga toma principalmente muestras de la placa PCBA y realiza operaciones de alta frecuencia y largo plazo para observar si hay fallas y determinar la probabilidad de falla en la prueba. Esto es para proporcionar información sobre el rendimiento operativo de la placa PCBA en el producto electrónico.

5) La prueba en entornos hostiles expone principalmente la placa PCBA a temperaturas extremas, humedad, caídas, salpicaduras y vibraciones. Obtiene los resultados de las pruebas de muestras aleatorias para inferir la confiabilidad de todo el producto por lotes de la placa PCBA.

El proceso de PCBA es complicado. Pueden ocurrir varios problemas durante la producción y el procesamiento debido a un equipo u operación inadecuados, y no hay garantía de que los productos producidos estén calificados. Por lo tanto, se requieren pruebas de PCB para garantizar que cada producto no tenga problemas de calidad.

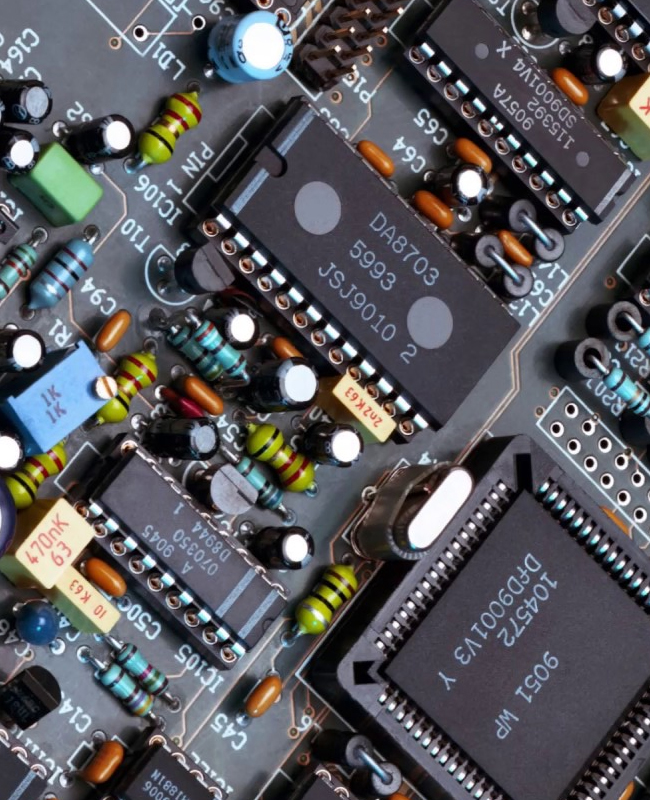

3. Inspección óptica automatizada (AOI)

La PCB moderna presenta casi innumerables juntas, lo que hace que la inspección manual sea una tarea desafiante. Tenga en cuenta que incluso en los años de las placas de circuito impreso más sencillas, las pruebas manuales seguían siendo difíciles y los resultados eran imperfectos.

Piensa en el factor humano. Los inspectores humanos se cansan, pierden la atención o pasan por alto accidentalmente algunos defectos. Está claro que con más avances en estos productos, las pruebas manuales no pueden seguir el ritmo de las exigentes demandas requeridas. Además, se necesitan grandes cantidades de PCB para satisfacer la gran y creciente demanda de circuitos electrónicos. Por lo tanto, se necesitan métodos más rápidos y precisos. Para todo esto, la única respuesta es un sistema de inspección óptica automática. El procesamiento de ensamblaje PCBA SMT podría ser muy complicado, lo que incluye el proceso de producción de placas PCB, la adquisición e inspección de componentes, el ensamblaje SMT, DIP, ensamblaje y prueba de PCBA. Entre ellos, la prueba de PCBA es el paso de control más importante dentro de todo el procesamiento de PCBA. La prueba determina el último rendimiento del producto.

3.1 ¿Cómo logra AOI PCB sus asombrosos resultados? Aquí enumeramos tres enfoques básicos

1) Coincidencia de plantillas: este método compara la imagen capturada con la del "tablero dorado", que actúa como punto de referencia. Entonces, cualquier cosa que no coincida con este tablero se marca

2) Coincidencia de patrones: el sistema almacena la imagen de la placa PCB ideal y hace coincidir la salida real con la imagen almacenada para identificar productos defectuosos.

3) Coincidencia de patrones estadísticos: esta técnica se asemeja a la coincidencia de patrones, pero utiliza una gran cantidad de imágenes del tablero. Después de esto, aplica métodos de estadísticas para identificar fallas. En consecuencia, este método tampoco rechazará todos los errores de la placa, ya que algunos son demasiado menores para necesitar marcarlos.

Realizamos una inspección óptica automatizada en 3D de PCB en una etapa muy temprana de la producción. Una vez finalizada la etapa de soldadura, desplegamos la técnica. El valor de esto es que podemos detectar fallas lo suficientemente temprano y corregirlas. Dado que estos defectos se detectan más temprano que tarde en el proceso de producción, los ahorros en costos y tiempo son grandes. Además, el sistema de inspección óptica automatizado se beneficia de un proceso de retroalimentación. Cuando surgen defectos, se detectan rápidamente y se retransmiten a etapas anteriores. Por lo tanto, somos capaces de detectar y eliminar fallas para que no aparezcan demasiadas placas con los mismos defectos. no descubrir, como (por ejemplo) rastros de conductores estrechos, pero aún intactos.

3.2 La prueba AOI es especialmente importante para las siguientes áreas de aplicación:

(2) Cargas de alta potencia

(3) Altas tasas de transmisión de datos

(4) Amplificadores operacionales con factores de amplificación altos y resistencias de entrada Las capas internas de PCB multicapa usan AOI para escanear antes de que se presionen juntas. Esto garantiza la alta fiabilidad de los tableros multicapa.

3.3 ¿Cómo funciona AOI?

- (1) La inspección de AOI se realiza escaneando la superficie de la placa PCB.

La máquina AOI equipada con cámaras a color HD que escanean la superficie con gran aumento y muestran claramente en una pantalla de monitor más grande los detalles de cada sección de PCB y cada componente de cada sección. La cámara captura la imagen de la superficie de la placa de circuito impreso a través de una fuente de luz, como luces fluorescentes o LED, placa de circuito impreso o luz ultravioleta o infrarroja.

Luego, la imagen se compara con los datos preprogramados y se almacena en la memoria del sistema de procesamiento AOI. La diferencia o correlación cruzada normalizada (NCC), si se encuentra por encima del límite de tolerancia, se muestra e indica y el proceso se detiene inmediatamente. Cuanto mayor sea el NCC, menor será la diferencia en las imágenes capturadas y preprogramadas (plantilla). La decisión final de declarar que la placa está defectuosa y, por lo tanto, detener el proceso depende de varios algoritmos que se ejecutan en la máquina AOI según el recuento de píxeles y los valores de NCC.

- (2) Operador de máquina AOI

El operador de la máquina AOI también verifica visualmente las imágenes capturadas por la máquina AOI en la pantalla y, por lo tanto, puede detener manualmente el proceso según sea necesario. El análisis de manchas se realiza separando la imagen del objeto del fondo y luego integrando o agrupando las "manchas o píxeles" de la imagen basada en píxeles y encontrando fallas.

- (3) El AOI se puede realizar antes del reflujo para comprobar la ubicación de los componentes.

El AOI se puede realizar antes del reflujo para comprobar la colocación, ubicación y estado de los componentes, es decir, defectos no relacionados con la soldadura. El AOI posterior al reflujo identifica los defectos en las uniones de soldadura, los componentes y la placa PCB en sí que pueden haber sido causados por la dinámica térmica del horno de reflujo.

- (4) La máquina AOI puede escanear componentes más pequeños como 0105,

La máquina AOI puede escanear los componentes más pequeños como el paquete 0105, 0201 y 0402 y los paquetes IC como QFP, QFN, CSP y BGA y PoP solo para la inspección de la superficie, no para la inspección debajo del paquete. Cabe señalar que los componentes que están presentes debajo del cuerpo/paquete de IC no pueden ser inspeccionados por AOI.

Para ello se requiere AXI. Debido a que los rayos X pueden penetrar a través del cuerpo, las imágenes en escala de grises se pueden mostrar para la identificación del componente debajo del paquete IC.

3.4 Tipos de fallas que AOI puede inspeccionar:

El AOI es un método impresionante de inspección automatizada de PCB en la línea de producción a gran escala. El AOI puede verificar si hay circuitos abiertos y cortocircuitos, polaridad incorrecta de los componentes, componentes mal colocados o faltantes, orientación incorrecta de los paquetes de circuitos integrados, manchas, cortes, rayones, pasta de soldadura insuficiente, puentes de soldadura, uniones de soldadura rotas, exceso de soldadura, conductores levantados, tombstoning , bolas de soldadura, vallas publicitarias, altura del paquete (3D AOI), coplanaridad (3D AOI)

Tipos de fallas que AOI no puede detectar:

Valores incorrectos de los componentes, componente falsificado, paquetes BGA cortos y abiertos, calidad de la soldadura,

3.5 Por qué se prefiere AOI a la inspección visual:

Hay muchas razones por las que se debe optar por la inspección AOI en lugar de la visual. Pero la inspección visual todavía se incorpora en muchas casas de fabricación de PCB. Algunas de las principales razones para seleccionar AOI sobre la inspección visual son

1- El ojo humano puede cansarse y la fatiga es común al realizar una inspección visual de los componentes diminutos de la placa de circuito impreso. Por otro lado las máquinas no se cansan ni se fatigan

2- La inspección visual humana es susceptible de errores y puede pasar por alto por error la falla en la PCB. Mientras que la máquina AOI nunca perderá una falla si los detalles de la falla están programados en la memoria de la máquina AOI. Por lo tanto, la precisión de AOI es mejor que la inspección visual

3- Los humanos pueden cansarse de hacer el mismo tipo de trabajo mientras que las máquinas pueden hacer el mismo trabajo repetidamente, precisamente para siempre.

4- AOI es útil para series de producción en masa de fabricación y ensamblaje de PCB, mientras que la inspección visual no es adecuada para la producción en masa y sí para la producción a nivel de prototipo

5- AOI es más rápido y puede ahorrar tiempo y dinero, mientras que la inspección visual es lenta y necesita más atención y tiempo para completar la inspección

6- AOI es un método de inspección basado en máquinas, por lo que brinda un valioso registro de datos de los tipos de errores o defectos que ocurren en varias etapas de la fabricación de PCB y PCBA. Mientras que la inspección visual muchas veces no registra las fallas y los tipos de defectos, pero puede rectificar los defectos fácilmente.

7- Con AOI, tendrá la seguridad de que su PCB estará completamente libre de defectos y, con una inspección visual, siempre hay posibilidades de que queden algunos defectos.

Conclusión:

Resumiendo, podemos decir que AOI es el aspecto más importante de los procesos de fabricación y ensamblaje de PCB. Es flexible para implementarse en cualquier etapa del proceso según los requisitos del usuario o las necesidades. Para la producción en masa de PCB basadas en SMT complicadas, se recomienda ejecutar AOI.

Singo tech ofrece servicios de muestreo del primer artículo, para garantizar que nuestros clientes estén satisfechos con la calidad de nuestro trabajo antes de proceder a la producción completa. Este servicio no sería posible sin la inspección del primer artículo (FAI), que implica la inspección y prueba de la primera PCB que pasa por cada etapa del proceso de ensamblaje. Esta placa de circuito maestra tiene una prioridad especial, ya que es el estándar que utilizamos para garantizar que nuestro equipo de ensamblaje haya sido calibrado, programado y funcione correctamente. La inspección de primer artículo incorpora la gestión de piezas, la inspección de pasta de soldadura 3D (SPI), la inspección óptica automatizada (AOI), la AOI 3D, la instrumentación, la orientación de piezas y los procesos de verificación de referencia.

Nuestros técnicos de ensamblaje calificados verificarán que todos los componentes de cada pedido coincidan con el diseño y la lista de materiales del cliente. Una vez hecho esto, después de cada paso de la etapa de ensamblaje, nuestro ingeniero de calidad inspeccionará visualmente la placa de circuito, a través de máquinas SPI y AOI automatizadas, para detectar cualquier problema en la aplicación de pasta de soldadura y la colocación de componentes. Esto asegurará que cualquier posible desajuste sea detectado y rectificado de inmediato, antes de iniciar la ejecución completa del montaje.

Luego, nuestro ingeniero de calidad realizará mediciones con nuestro sistema FAI de última generación para garantizar que todas las piezas se hayan colocado correctamente, antes de soldarlas finalmente en la placa de circuito impreso. El sistema FAI genera un informe, que nuestros ingenieros y técnicos utilizan para determinar si la PCB se ensambló correctamente o si es necesario realizar más ajustes en nuestro equipo de fabricación. Y una vez soldada finalmente la placa, se someterá a inspección visual, inspección por rayos X (para componentes BGA) y prueba funcional del circuito. Si surge algún problema durante el montaje, nuestro proceso FAI nos permitirá ajustar nuestro equipo de fabricación en consecuencia. Después de pasar todos los controles de calidad, proporcionaremos imágenes de alta resolución de la placa a nuestros clientes para su aprobación, antes de completar el pedido.

Nuestro primer servicio de muestreo de artículos brinda a los clientes la oportunidad de evaluar el nivel de calidad de sus PCB, antes de proceder a la producción completa. A través de este servicio, los clientes recibirán una pequeña muestra de PCBA para su aprobación antes de ensamblar el resto del pedido. El número exacto de muestras se puede determinar con su representante de ventas durante el proceso de cotización. En Singo, haremos un esfuerzo adicional para asegurarnos de que sus pedidos se cumplan a su satisfacción, con solo los mejores resultados.

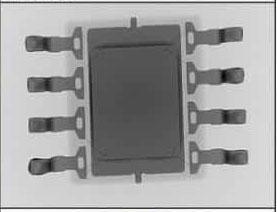

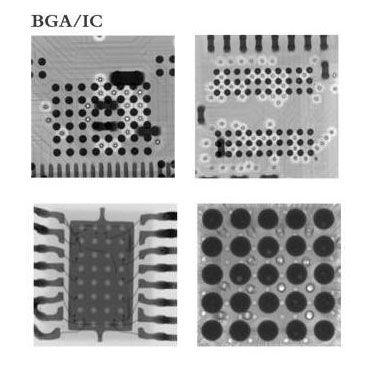

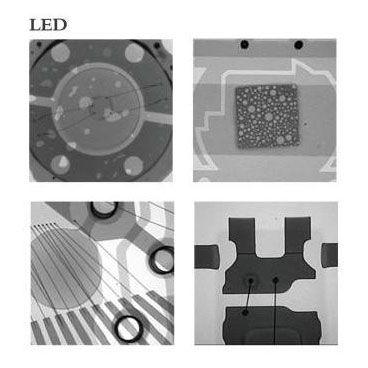

Nuestros sistemas automatizados de inspección por rayos X pueden monitorear una variedad de aspectos de una placa de circuito impreso en la producción de ensamblaje. La inspección se realiza después del proceso de soldadura para controlar los defectos en la calidad de la soldadura. Nuestro equipo puede “ver” las uniones de soldadura que se encuentran debajo de paquetes como BGA, CSP y chips FLIP DONDE las uniones de soldadura están ocultas.

Esto nos permite verificar que el montaje se realiza correctamente. Los defectos y otra información detectada por el sistema de inspección se pueden analizar rápidamente y modificar el proceso para reducir los defectos y mejorar la calidad de los productos finales. De esta manera, no solo se detectan fallas reales, sino que el proceso puede modificarse para reducir los niveles de falla en las placas que pasan. El uso de este equipo nos permite asegurar que se mantengan los más altos estándares en nuestro montaje.

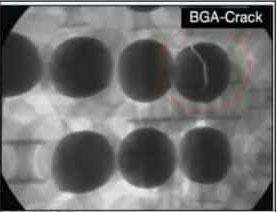

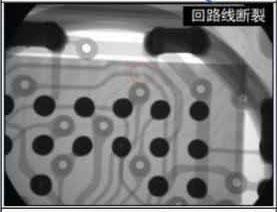

Singo invierte máquinas de inspección automática de rayos X 3D para detectar QFN, FBGA y otros componentes de tipos de paquetes sin plomo. Las imágenes de rayos X también pueden ayudarnos a analizar las causas fundamentales de las placas de detección, como soldadura excesiva, falta de soldadura, mecánica fallas de componentes, grietas, pero también para detectar problemas ocultos dentro de la PCB, como una mala metalización en los orificios o en las grietas. Esta técnica contribuye en gran medida a la estrategia de gestión de calidad de Singo para componentes complejos.

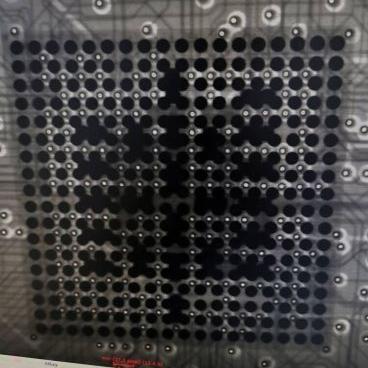

Inspección de rayos X: la inspección de rayos X utiliza alta potencia que se genera a partir de rayos catódicos para golpear el metal. Los rayos X parecían perder energía cinética debido a la desaceleración electrónica de repente. La posición que no se puede inspeccionar utilizará una radiografía para inspeccionar el cambio de intensidad de la luz. La imagen mostrará la estructura interna para averiguar qué área o posición tiene el problema. Con el rápido desarrollo de la tecnología electrónica, la tecnología SMT ya es universal. La huella de los chips es más pequeña con más pines, especialmente cuando salió BGA en los últimos años. El diseño BGA no es como el diseño convencional con pines distribuidos por todas partes, sino distribuidos en la parte inferior de los chips. No hay duda de que es difícil determinar si el trabajo de soldadura es bueno o no mediante un examen visual artificial tradicional.

Es por ello que debemos realizar pruebas TIC y funcionales. Es difícil de arreglar si se encuentra un mal trabajo de soldadura en la producción en masa. La visión artificial es una tecnología que ofrece la más baja precisión y resultados repetibles. La prueba de rayos X se usa ampliamente en la inspección de trabajos de soldadura por reflujo SMT y puede analizar uniones de soldadura cualitativas y cuantitativas, y determinar la falla y repararla a tiempo.

5.1 Aplicación de inspección por rayos X:

IC, BGA, PCB/PCBA, inspección SMT, etc.

CI

CI  BGA

BGA  placa de circuito impreso/placa de circuitos impresos

placa de circuito impreso/placa de circuitos impresos  SMT inspeccionar

SMT inspeccionar5.2 Pasos de prueba

1.Confirme el tipo de material de muestra

1.Confirme el tipo de material de muestra  2. muestra colocada en la máquina de rayos X de PCB

2. muestra colocada en la máquina de rayos X de PCB  3.analizar la imagen

3.analizar la imagen  4. marcó la posición y el tipo de falla

4. marcó la posición y el tipo de falla5.3 Las ventajas de usar equipos de inspección de rayos X como se muestra a continuación

(1) La tasa de efectividad de la inspección es de alrededor del 97 %, y tales defectos se pueden inspeccionar: soldadura fría, conexión de estaño, soldadura insuficiente, componentes faltantes, etc. En particular, una radiografía también puede verificar BGA, CSP y otros dispositivos de unión de soldadura ocultos

(2) Alto rango de prueba, los rayos X pueden probar dentro de la muestra.

(3) Tiempo de inspección corto.

(4) Encuentre defectos que no puedan detectarse de manera confiable con otros métodos de prueba, como soldadura fría, orificios de aire y formación deficiente.

(5) Solo necesita inspeccionar 2 capas o multicapa una vez.

(6) Proporcione información de medición para evaluar el proceso de producción, como el grosor de la pasta de soldadura, la cantidad de soldadura debajo de la junta de soldadura, etc.

Qué causa la soldadura fría:

La calidad de las vías de la placa PCB es deficiente. Afectará el parámetro de los componentes y hará que la conductividad eléctrica del ensamblaje multicapa. La línea interna es inestable, lo que resulta en la falla de la función del circuito completo. Las placas de circuitos y las piezas se deforman durante la soldadura, y pueden ocurrir soldaduras y cortocircuitos debido a la tensión y la deformación. La deformación generalmente es causada por un desequilibrio de temperatura entre la parte superior e inferior de una placa de circuito.

El diseño de PCB afectará la calidad de la soldadura de PCB.

El motivo de la adherencia: la temperatura de la plancha no debe ser demasiado alta. La alta temperatura hará que la cabeza de hierro se queme y no pueda obtener estaño, y es fácil que se caiga de la lámina de cobre. La lámina de cobre se cae porque el soldador no debe recibir demasiado estaño a la vez, ya que demasiado estaño causará adherencia entre las dos uniones de soldadura.

Los rayos X pueden inspeccionar los defectos de la placa de circuito impreso, como la soldadura fría, la adhesión, la caída de la lámina de cobre.

El dispositivo de inspección de rayos X IC utiliza principalmente rayos X para iluminar chips internos. La intensa penetración de los rayos X puede penetrar el chip y luego crear una imagen. La imagen mostrará la situación de fractura de la estructura interna del chip en una vista completa. La característica principal de la radiografía es asegurarse de que el chip no tenga daños en el propio chip, por lo que este método de detección también se denomina detección de defectos no destructivos.La máquina de inspección de rayos X IC adopta el principio de transmisión de rayos X para tomar fotografías de la estructura interna del objeto medido en tiempo real. Ampliamente utilizado en baterías, procesamiento de productos electrónicos, procesamiento de fundición y otras industrias, los principales defectos internos del producto se pueden utilizar para análisis prácticos. Los usuarios pueden obtener fácilmente imágenes de alta calidad, gran aumento y alta resolución.

Con el desarrollo de la comunicación, la informática, la electrónica de consumo y otras industrias, la tendencia de desarrollo futuro es un espacio de TIC más pequeño, uniones de soldadura más invisibles como BGA y requisitos más altos para la calidad de la soldadura. Como método y análisis de procesos emergentes,

La tecnología de detección de rayos X puede detectar defectos invisibles bajo la premisa de no destruir el producto, reflejando la información interna del producto y realizando un análisis cualitativo y cuantitativo de los resultados de detección. Esta es una ventaja para encontrar la falla lo antes posible y reducir la tasa de rechazo. Nuestra máquina de rayos X se ha utilizado ampliamente en el montaje de superficie de PCB para garantizar que podamos ofrecer a los clientes productos de PCBA de alta calidad.